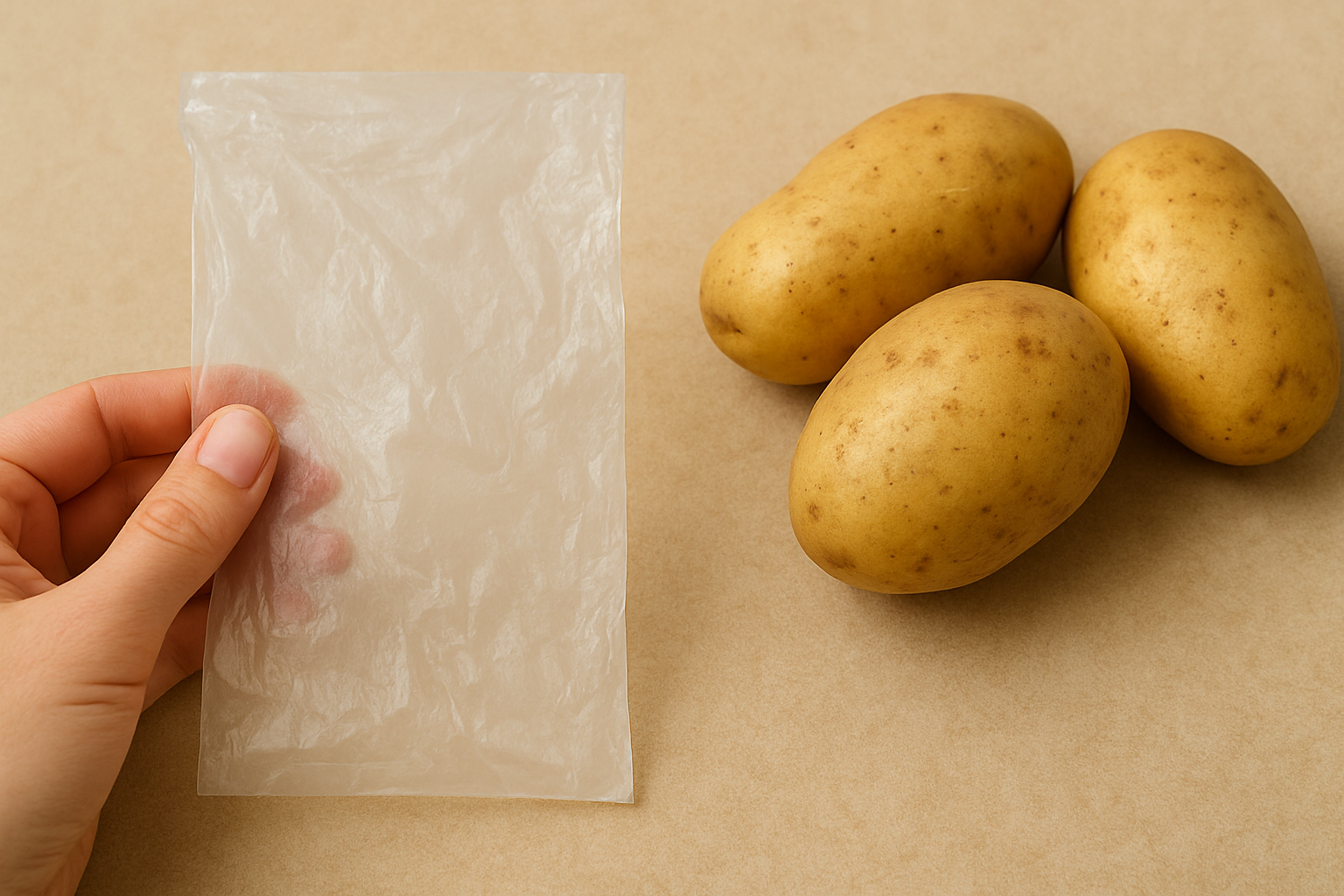

Картофельный пластик: биоупаковка, разлагается за 90 дней

2025.08.18

Как из картофельного крахмала делают компостируемую упаковку: опыт Литвы, технология и практические шаги для запуска в Беларуси.

Век пластика сделал упаковку дешёвой и удобной — но одновременно превратил мир в свалку. Альтернатива уже не фантастика: пластик на основе картофельного крахмала становится рабочим решением для одноразовой упаковки, которая компостируется за порядка 60–120 дней в промусловиях. Литва — одна из стран, где такие разработки получили промышленную поддержку; вопрос в том, как адаптировать технологию для Беларуси.

Ниже — понятное, практичное руководство: что это за материал, как его делают, где применять, какие бизнес-возможности и препятствия, и как можно стартовать проект в РБ.

Что такое «картофельный пластик» (кратко и по делу)

Под «картофельным пластиком» обычно понимают биопластики на основе крахмала, чаще всего — термопластичный крахмал (Thermoplastic Starch, TPS) или его смеси с био-полимерами (PLA, PHA). Источник сырья — картофельный крахмал или обильные побочные продукты картофелепереработки (очищенные кожуры, пульпа). Материал формуют экструзией, литьём или плёкообразованием. При правильной рецептуре и сертификации упаковка компостируется в коммерческих условиях за ~90 дней.

Как делают: технология шаг за шагом

- Сырьё — крахмал (чистый или концентрат из отходов). В РБ — доступны картофельные комбинаты и пищевые предприятия с остаточной пульпой.

- Обработка крахмала — сушка и тонкое измельчение.

- Пластикация — смешивание с пластификаторами (глицерин, сорбитол), стабилизаторами, добавками для прочности (натуральные волокна, полимеры PLA) в экструдере при контролируемой температуре.

- Формование — экструзия фольги, литьё форм или приготовление гранул для дальнейшей переработки.

- Окончательная обработка — нанесение влаго- и барьерных слоёв (биооснова) при необходимости.

- Тесты и сертификация — механические тесты, испытания на компостируемость (EN 13432 / ISO 17088-подобные стандарты) и биологическое разложение.

Преимущества и ограничения

Плюсы

- Разлагается в промкомпосте за ~60–120 дней: уменьшает проблему одноразового пластика.

- Производится из возобновляемого сырья и побочных потоков.

- Меньше углеродного следа по сравнению с нефте-пластиками (в зависимости от источника энергии и логистики).

- Подходит для упаковки пищевых продуктов, ланч-контейнеров, пакетиков и одноразовой посуды.

Минусы / ограничения

- Не все формы биопластика одинаково влаго- и паробарьерны; для жирной/мокрой пищи нужно комбинировать материалы.

- Требует инфраструктуры промышленного компостирования — в отсутствие её упаковка рискует оказаться в обычной сортировке.

- Цена обычно выше обычных ПЭТ/ПП — особенно на ранних этапах производства.

- Потенциальные путаницы в потребительском восприятии (био-не = безвредно в любых условиях).

Опыт Литвы — что полезно взять

В Литве локальные стартапы и перерабатывающие предприятия активно используют картофельные побочные продукты (пульпу, очистки) как сырьё:

- организуют мелко-мобильные линии переработки на месте картофелеперерабатывающих предприятий;

- разработали рецептуры, совместимые с европейскими стандартами компостируемости;

- пользуются поддержкой фондов и программ ЕС для вывода продукта на рынок.

Из Литвы полезно перенять подход «ближнего цикла» — сырьё не везут через страну, а перерабатывают рядом с заводом, минимизируя перевозки и стоимость сырья.

Как это применимо и реализуемо в Беларуси

Сильные стороны РБ

- развитая картофелепереработка и доступ к побочным потокам (пульпа, кожура);

- производственные площадки, готовые к модернизации;

- близость к рынкам ЕС и локальным сетям HoReCa (которым интересна экоупаковка).

Шаги для пилотного проекта (микро-план)

- Поиск партнёра-сырьевика — договор с картофелезаводом на поставку пульпы/крахмала.

- Мини-пилот — мобильная экструзионная линия для производства пленки/контейнеров (поместить рядом с сырьевиком).

- Разработка рецептуры — тесты на влагостойкость, механическую прочность и компостируемость.

- Сертификация — оформить документы на компостируемость и безопасность пищевого контакта.

- Пилот-рынки — кафе, рынки и фермерские лавки в Минске и Витебске; сотрудничество с retail-сетями для тестовых линий.

- Инфраструктура для возврата — договор с локальными компостными площадками или создание сети take-back.

Бизнес-модель и экономические ориентиры

- Модель: B2B (упаковка для производителей пищевых продуктов, кафе) + B2C (нативные магазины, эко-маркет).

- Ценообразование: премиум-премия за эко-марку до 20–60% над стоимостью обычного пластика — зависит от упаковки и объёмов.

- Капитал на старт пилота: ориентировочно €50–200k (оборудование мобильной линии, R&D, тестирование, сертификация).

- Окупаемость: 3–6 лет при грамотном сбыте и масштабировании.

Регуляторика, сертификация и инфраструктура

- Стандарты компостируемости: искать соответствие международным нормам (EN 13432 или эквиваленты).

- Пищевая безопасность: проверка миграции веществ и одобрения для контакта с пищей.

- Логистика отхода: если промышленного компоста нет — предусмотреть take-back или локальные компостеры у партнёров (HoReCa, заводы).

- Маркировка: честная и понятная этикетка — «коммерчески компостируемая» с указанием условий.

Риски и как их снизить

- Конкуренция и цена — сократить логистику, использовать побочные потоки как дешёвое сырьё.

- Отсутствие компостной инфраструктуры — заключать договора с фермерскими кооперативами, инвестировать в локальные компост-площадки.

- Путаница потребителя — простая образовательная кампания: что значит «компостируемо» и как утилизовать.

- Техническая — работать с лабораторией и профильными инженерами при разработке рецептуры.

Практические рекомендации на старте

- Сделайте тест-партнёрство: один картофелезавод + одно кафе + одна муниципальная компостная точка.

- Начните с нишевых продуктов: упаковка для фермерских яиц, одноразовые контейнеры для салатов, био-мешочки для овощей.

- Фокус на истории: «из отходов картофеля — в упаковку» — сильный маркетинговый аргумент.

- Планируйте возвратную логистику: метка QR → инструкция → take-back.

- Подайте заявку на грант — европейские фонды поддерживают проекты circular economy.

Выводы

Пластик из картофеля — реальная и рабочая технология, особенно там, где есть доступ к дешёвому сырью (побочные продукты картофелепереработки). Литва показала, как разрабатывать рецептуры и выводить продукт на рынок при поддержке локальной цепочки. Для Беларуси ключ к успеху — близость к сырью, пилотные проекты в сотрудничестве с локальными фермерами и кафе, честная маркировка и создание схемы утилизации (компостирования).

Другие экофакты

Статья

Статья

Шины в дело: асфальт и маты из автопокрышек

30.07.2025

Узнайте, как старые автомобильные шины перерабатывают в износостойкий асфальт и...

Читать далее

Статья

Статья

Отключи «спящий» режим: урок от зелёной лампо...

18.06.2025

История одной зелёной лампочки в режиме ожидания превращается в мощный урок: ско...

Читать далее

Статья

Статья

Энергия из отходов: свалки как новые электрос...

03.09.2025

В Европе свалки дают энергию целым городам. Беларусь тоже может превратить полиг...

Читать далее